【三能线束·匠心之旅】从0到1,一根低压线束的品质炼成记

在新能源汽车与智能驾驶高速迭代的当下,一根看似不起眼的低压线束,却承担着整车“神经网络”的重任:它把每一束电流、每一帧信号精准地传递到该去的地方。湖南三能汽车零部件有限公司(以下简称:三能线束)正是这条“神经网络”背后值得信赖的“编织者”。今天,让我们循着三能线束的完整生产流程,还原一根低压线束从原材料到成品包装的“匠心之旅”,并由此读懂三能线束品牌为何能在竞争激烈的市场中始终赢得“质量优异、稳定可靠”的口碑。

一、原材料放置:把第一道关刻在骨子里

三能线束的原材料均符合RoHS、REACH;仓库恒温恒湿,所有铜丝、绝缘材料、端子等进厂即被赋予唯一身份码。原线放置区采用“送线车+智能立体库”组合,既避免线材堆叠变形,又能依据订单优先级自动调度。看似简单的“上料”,三能线束却要求员工100%核对料号、规格、线径公差等。从源头上给“质量优异”写下注脚。

二、开线与绞股:毫米级精度,只为零公差

绞股环节,三能线束独创的“恒张力+渐进式”绞合技术,让多股细铜线在同步旋转中始终保持均匀张力,绞距误差≤1 mm。这一环节奠定了线束柔韧性与抗摇摆疲劳的基础,开线工序采用日本进口全自动激光开线机,切口平整度控制在0.05 mm以内,杜绝铜丝毛刺,为后续整车行驶中的持续震动提供了“稳定可靠”的第一道保险。

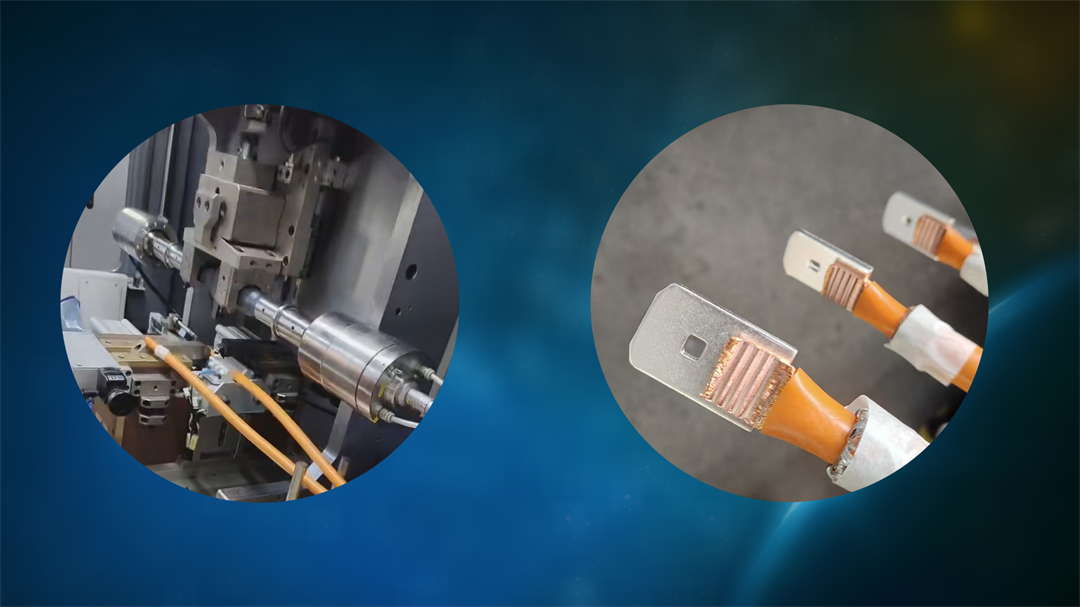

三、压接:端子与铜丝的“黄金之吻”

压接区是三能线束的“明星工站”。进口精密压接机搭配德国原厂模具,实现端子与铜丝的六面环抱压接,拉脱力高出行业标准30%。更关键的是,三能线束的压接高度、宽度、压缩比全部数字化存储,做到“一车一档”,任何批次追溯都能在10秒内调出曲线图。端子压接的可靠度直接决定电流传输的稳定性,三能线束用数据说话,让“优异”成为可量化的标准。

四、超声波焊接:让连接像整体一样牢固

针对部分大电流回路,三能线束采用超声波焊接技术。高频振动瞬间将铜丝分子级融合,焊接电阻低于传统焊锡方式一个数量级,且彻底避免虚焊、冷焊隐患。超声波焊接后的接点不仅通过了-40 ℃~150 ℃高低温循环测试,还在盐雾试验中轻松突破720小时,真正做到了“连接像整体一样牢固”。

五、热缩:温控曲线里的艺术

热缩工序并非简单加热。三能线束工程师根据不同材质的热缩倍率、熔点差异,为每款产品定制“温控-时控”双坐标曲线。红外测温仪实时采集热缩管表面温度,误差±2 ℃即报警。恰到好处的热缩不仅美观,更让线束获得额外机械保护,避免因摩擦而早期老化。

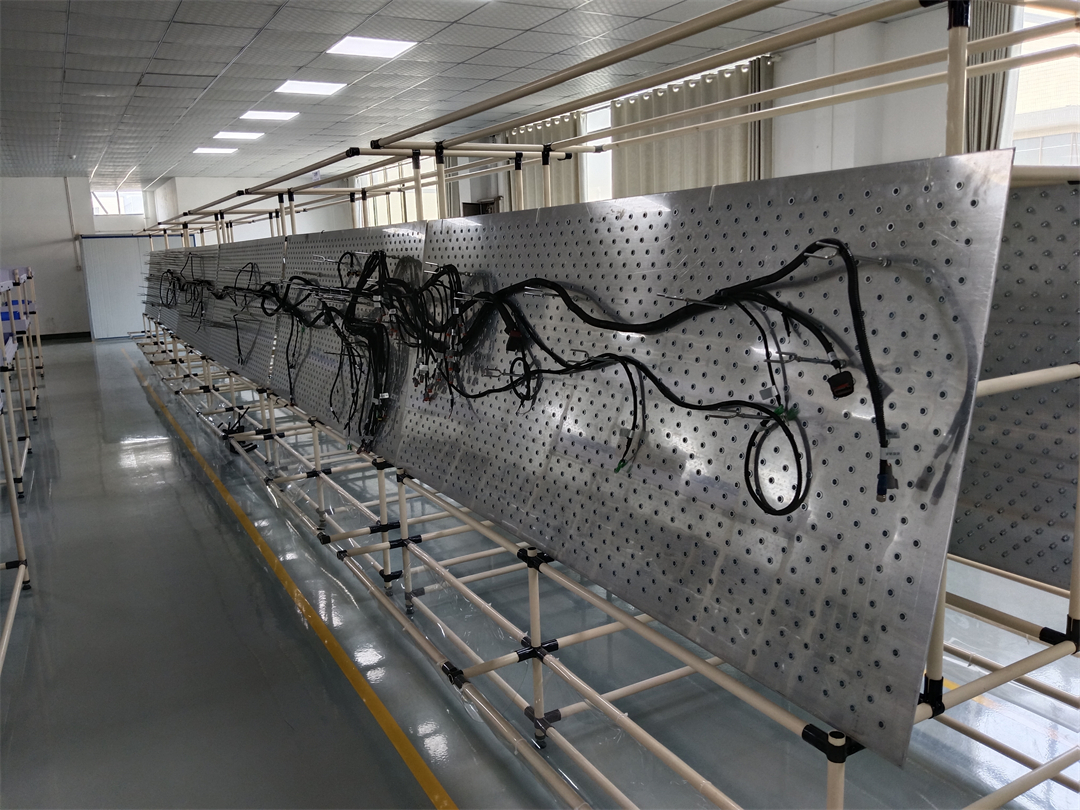

六、预装:模块化思维,缩短加工路径节拍

三能线束的预装区采用“柔性预装架+活动连接架”双模块设计。预装架按照车型回路划分,员工可在独立工位完成小总成插接、胶带半缠、卡扣预装;随后推至活动连接架进行多模块互联。可移动、可调节的连接架让产线换型时间从行业平均的2小时缩短到25分钟,既保证批量一致性,也满足新能源车型“小批量、多品种”的市场需求。

七、总装:数字化工单,零缺陷交付

进入总装环节,每一根线束都绑定数字化工单:扫描条码即可显示子零件BOM、操作视频、扭矩标准。工位上方的Andon系统实时监测插错、漏插、力矩异常,一旦出现偏差即亮灯停线。三能线束将“零缺陷”理念植入每个动作,确保交付客户的每一根线束都经得起最挑剔的检验。

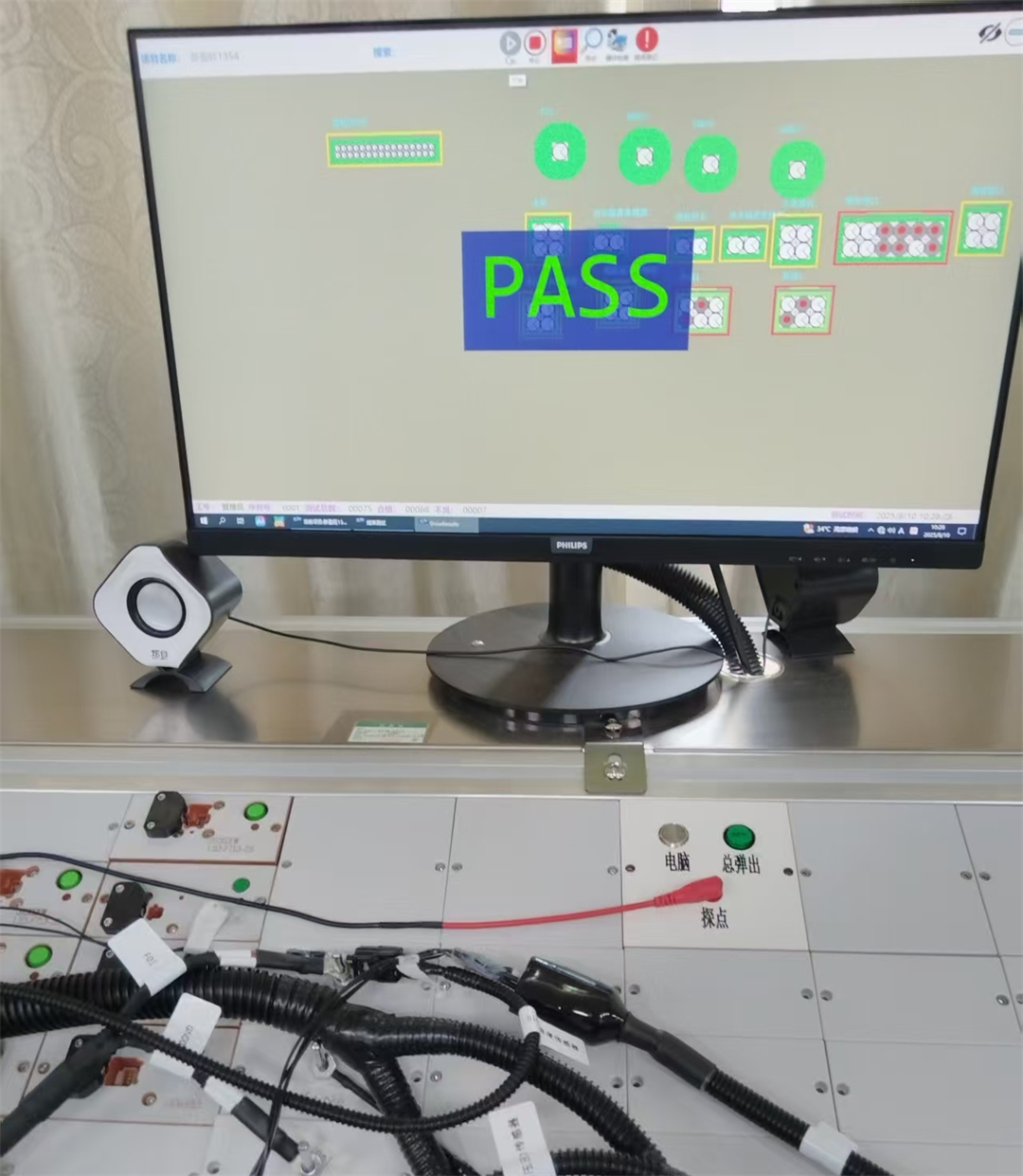

八、电测:两次100%全检,不给隐患留缝隙

电测区分为“低压导通+高压绝缘”两道闸门。三能线束自主研发的电测台可在15秒内完成128点位导通、短路、断路、误配线检测;随后进行1000 V绝缘耐压测试,绝缘电阻≥200 MΩ。所有测试数据自动上传MES系统,与VIN码终身绑定。三能线束的两次100%全检,把“稳定可靠”写进系统,而不是停留在口号。

九、接点密封与插件密封:湿区线束的“潜水服”

针对车门、底盘等湿区应用,三能线束专门设置密封性能实验室。每个接点热缩管采用双层结构:外层高阻燃、内层热熔胶,加热后胶体填充缝隙,达到IPX7级防水。接插件则通过氦质谱检漏仪,确保泄漏率≤1×10⁻⁶ Pa·m³/s。正是这些看似“多此一举”的步骤,让三能线束在暴雨涉水、高压冲洗等极端工况下依然“滴水不进”。

十、包装:最后一道防线,也是品牌脸面

三能线束深信,包装是“质量优异”的延伸。每个塑件、端子独立气泡袋包裹后,再按照“回路-层别”装入蜂窝隔板箱。箱体六面印有防潮、防摔、限堆层标识,并附带二维码,客户扫码即可查看装箱清单、测试报告、质保信息。规范、细致的包装不仅防止运输损伤,也让客户在开箱那一刻就感受到三能线束的专业与尊重。

十一、活动连接架:让流程持续进化的“隐形引擎”

贯穿全流程的“活动连接架”是三能线束独创的柔性制造灵魂。它像乐高积木一样可快速拆装、自由组合,使产线具备“今天做A车型、明天切B车型”的柔性。更重要的是,活动连接架让工序之间的WIP(在制品)可视化,任何瓶颈都能在30分钟内被定位、被解决,从而保证“流程规范”与“效率提升”同步达成。

十二、质量优异、稳定可靠:不是口号,而是系统能力

从铜丝进厂到成品出库,三能线束的低压线束要经过18道主要工序、32项关键质量控制点、100%全检两次。所有数据实时汇聚到云端质量大脑,AI算法对趋势波动进行预警。正因如此,三能线束在客户端的PPM(百万件不良率)持续低于30,远低于行业平均的200。优异与稳定,早已写进了三能线束的制造基因。

一根线束,串联起钢铁与电流,也串联起三能线束人对品质的执念。正是这套看似“繁复”却无比严谨的生产流程,让三能线束品牌在风起云涌的新能源赛道上,始终用“质量优异、稳定可靠”赢得客户信赖。未来,三能线束将继续以匠心为笔,以科技为墨,在每一毫米铜丝上书写中国制造的崭新篇章。选择三能线束,就是选择一条经得起时间考验的安心之路。